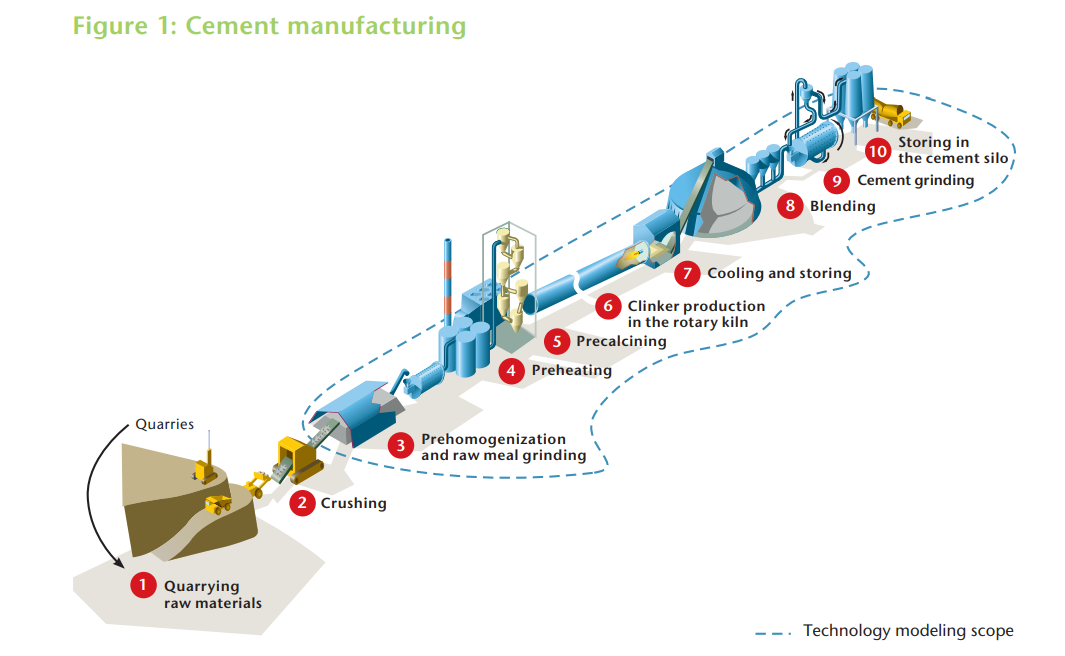

水泥產製過程:

-

採礦原料:自然發生的含碳酸鈣沉積物,如石灰石、泥灰岩或白堊,提供了製造水泥的關鍵成分碳酸鈣。這些原料通過重型機械從採石場開採,這些場所通常靠近水泥廠。少量的其他物質,如鐵礦石、鋁土礦、頁岩、黏土或沙子,也可能從礦床中開採出來,以提供生料化學成分中所需的額外氧化鐵、氧化鋁和二氧化矽,以滿足工藝和產品性能要求。

-

破碎:採石場的物質被破碎成通常小於10公分的大小,並運輸到水泥廠。

-

準備生料:原材料在一個稱為“預均化”的過程中混合,以達到所需的化學成分。然後將破碎物料磨成細粉,稱為“生料”。原材料和生料的化學組成被監控和控制,以確保水泥的持續高品質。

-

預熱和共處理:預熱器是一系列垂直旋風分離器,生料通過其中。在此過程中,生料與旋轉的熱窯氣體接觸,兩者方向相反。這些旋風分離器從熱煙氣中回收熱能,並在生料進入窯前對其進行預熱。因此,化學反應迅速且高效。根據原材料的水分含量,窯可能有多達六階段的旋風分離器,每一階段的熱回收增加。生料溫度被提高到900°C以上。水泥生產可以共處理來自其他工業和市政的廢物和副產品,作為生料混合物或燃料用於熱處理。廢物和副產品在性質和含水量上差異很大。在餵入水泥窯之前,它們可能需要分揀、粉碎和乾燥。

-

預煅燒:煅燒是將石灰石分解成石灰的過程。這一過程在大多數工藝中發生在“預煅器”中。這是位於窯上方預熱器底部的燃燒室,部分位於窯中。在這裡,石灰石分解成石灰和CO2,通常排放60-70%的總CO2排放量。燃料燃燒產生其餘的碳排放。在擁有預煅技術的工廠中,約65%的燃料在這個步驟中燃燒。

- 在旋轉窯中生產熟料:預煅的生料然後進入窯。燃料直接射入窯中,達到高達1450°C的溫度。隨著窯轉動(大約每分鐘旋轉三到五次),物料在越來越熱的區域內滑動和下落,朝向火焰。強烈的熱量引起化學和物理反應,將生料部分熔化成熟料。窯中的反應包括完成在預煅器中未發生的石灰石煅燒和其他結合CO2礦物的CO2排放。在生產過程中從原料中釋放出來的CO2被稱為“過程CO2排放”。

- 冷卻和儲存:來自窯的熱熟料在爐排冷卻器上迅速從1000°C以上冷卻到100°C。冷卻器將進入的燃燒空氣吹向熟料。風機使用電力和加熱吹氣循環來提高熱效率。一個典型的水泥廠將有熟料儲存空間,位於熟料生產和水泥磨粉工序之間。熟料可能被裝載到運輸工具上,然後進行交易或進一步加工成水泥。

- 混合:熟料與其他礦物成分混合,製成水泥。所有類型的水泥都含有約4-5%的石膏,以控制水泥的凝固時間。爐渣、粉煤灰、石灰石或其他物料可以被混合或混磨以替代部分熟料。這樣生產出混合水泥。

- 磨粉:冷卻後的熟料和石膏混合物被磨成灰色粉末,稱為波特蘭水泥(PC),或與其他礦物成分一起磨,製成混合水泥。傳統上,磨粉工序使用球磨機,但現代工廠通常使用輥壓機和立式磨,因其能效更高。

- 儲存於矽倉以供裝載和包裝:最終產品在水泥矽倉中均質化並儲存,以待後續發貨。水泥被包裝成袋或以散裝形式運輸給客戶。