在全球 AI 浪潮與政府推動「AI 新十大建設」的帶動下,科技大廠積極擴建廠房,全台營建市場持續升溫。國產建材實業集團成立 70 年,擁有全台業界最多座混凝土廠,憑藉著專業大溯源管理,掌握潤泰水泥與日本太平洋水泥等穩定優質料源,近年更積極推動低碳創新,研發多款低碳高端混凝土產品,並取得國內外碳足跡認證,結合科技行控協同作業與大量澆築高供應力,成為全台科技群山、房建以及重大建設的強力後盾,建構低碳建築結構安全。

對混凝土而言,砂石與水泥皆是不可或缺的關鍵原料。國產建材實業近年積極推動「大溯源管理」、「安心建材履歷」與「科技服務行控」等業界創新策略,縝密控管混凝土品質。在砂石供應上,透過自有礦山掌握優質礦源;在水泥供應上,則與潤泰水泥、日本太平洋水泥強強聯手,確保穩定且高品質的料源,兩家合作夥伴更積極投入高科技減碳水泥製程,一起大步邁向低碳永續。

潤泰集團早期從事營建業,是國產建材實業供應混凝土的客戶,2009 年潤泰水泥成立後,因為對生產履歷的共同追求,潤泰水泥可成為國產建材上游的供應商,同時下游的營建工地也需要國產建材混凝土,於是彼此互補成了堅強的合作夥伴。如台北市第二高樓南山廣場,就是雙方攜手的代表作,潤泰提供高品質水泥,讓國產建材製成 1 萬 6,000 磅高強度混凝土,還打破業界垂直泵送的最高紀錄。

位於宜蘭的潤泰精密材料冬山廠,擁有珍貴的蘭崁山礦源,從採礦、生料研磨、靜電收塵、預熱脫酸,到 1,450 度旋窯燒成熟料,再加入石膏研磨,製程嚴謹完整。過去水泥屬高耗能產業,潤泰水泥於 2012 年引進日本太平洋水泥技術,耗資數億元將 NSP 系統升級為五段式懸浮預熱的 RSP 系統,提高脫酸率、降低熟料燒成耗能,每日熟料產能達 3,200 公噸,並藉靜電收塵減少粉塵排放,每年節能減碳效益估計達 28%。

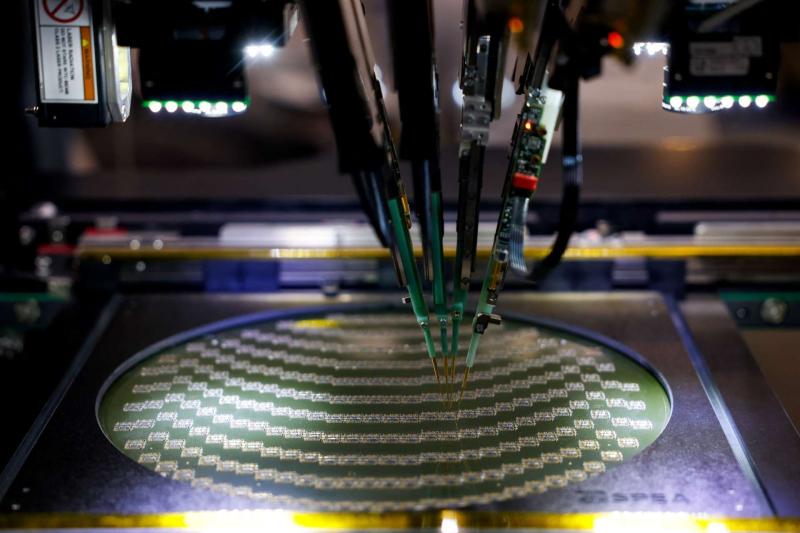

生產過程也全面導入 e 化管理,由電腦化品管中控室掌握全程,從原料、生料、熟料到成品層層檢驗;潤泰水泥創新研發中心引進 XRF 螢光分析儀與顯微晶相分析儀,隨時判讀熟料品質並即時調整,就像懷孕驗胎兒 DNA 一樣精準。

潤泰水泥更首創生產履歷追溯系統,將各生產管制點與作業內容全面數位連結,並在每批水泥出廠紙袋上自動噴印履歷編碼,且留樣保存三個月以供追蹤檢驗。這套雙重把關機制,讓國產建材的「安心建材履歷」與潤泰水泥的「生產履歷」相互呼應,進一步保障建築品質與消費者安心。

為了讓國產建材混凝土品質更臻完美,國產建材實業自 1992 年起與日本最大的太平洋水泥合作,引進符合國家 CNS 標準的優質水泥。太平洋水泥為日本市占第一的水泥品牌,在北海道設有年產量 390 萬噸的上磯工場,是東日本最大規模的水泥廠,擁有逾 120 年歷史與峩朗礦山珍貴礦源,從原料採掘、水泥生產到海上棧橋出貨,均採嚴謹一貫化作業模式,成為其主力生產基地。

開採後的石灰石經由全長 6.2 公里的 G-BC 運輸帶直達上磯工場,水泥製造過程分為原料、燒成、成品與出貨四大階段,全程由中央控制室集中監控,並以全自動分析系統檢驗把關,榮獲國際 ISO 9001 認證。更重要的是,日本太平洋水泥在製程中落實減碳,每噸水泥碳排量僅約 760 公斤,較台灣傳統水泥平均值 900 多公斤低 16% 左右,展現低碳製程的競爭力。

除優質水泥外,太平洋水泥事業版圖涵蓋預拌混凝土、石灰石資源及多元建築材料。1991 年更於東京成立中央研究所,設有三大研究部門,專責優化水泥製程、開發差異化混凝土技術、推進節能減碳建材,並創新開發 RFID 構造物診斷技術,能檢測建築鋼筋腐蝕與混凝土變形,為建築結構品質嚴格把關。

近年,為因應全球淨零碳排趨勢,國產建材實業積極推動碳競爭優勢策略,除了取得英國 BSI、挪威 DNV 的碳盤查國際認證外,還榮登商業週刊「碳競爭力 100 強」企業,並榮獲天下雜誌「企業減碳溫度計」評選,取得「符合聯合國《巴黎協定》溫控目標認證」標章,獲頒最高等級「成效卓越企業」之認證。同時為了深化綠色營運佈局,在綠色運輸上,也引進全台第一輛電動混凝土車,以實現整體運具電動化的目標。

由於擁有優質砂石與水泥穩定料源,國產建材實業也進一步提出了「精緻砂石與精緻粉體」等低碳高端混凝土產品策略,創新研發業界最多的 24 款低碳混凝土,並取得國際標準 ISO14067 碳足跡認證,其中 12 款常規產品更同步取得環境部碳標籤,還有 13 款常規低碳與綠混凝土等產品,也率先獲得內政部低碳循環建材認定證書。

加上國產建材集團所屬遍佈於全台的混凝土廠區,已紛紛取得綠混凝土與低碳混凝土的低碳循環建材標章認證,還有北部與南部均成立國家級 TAF 認證實驗室,更可精進原料大溯源管理,出具正確、客觀、公正的國家級檢驗報告,不僅能因應龐大的科技建廠、房建與重大建設需求,也能建構全台的低碳建築結構安全。

※ 本文經「鉅亨網」授權轉載,原文出處